news新闻资讯

工业4.0智慧工厂解决方案

2019-05-15工业4.0浪潮

企业正进行深刻变革的同时,德国政府提出“工业4.0”战略,其目的是为了提高德国工业的竞争力,在新一轮工业革命中占领先机。德国政府甚至已将其上升为国家战略,旨在支持工业领域新一代革命性技术的研发与创新。简要概述为一个网络、两大主题、三项集成这三个要点。具体解释如下:

①一个网络:物理信息系统(CPS)。CPS可以将资源、信息、物体以及人紧密联系在一起,从而创造物联网及相关服务,并将生产工厂转变为一个智能环境。这是实现工业4.0的基础。

②两大主题:智能工厂和智能生产。“智能工厂”是未来智能基础设施的关键组成部分,重点研究智能化生产系统及过程以及网络化分布生产设施的实现。“智能生产”的侧重点在于将人机互动、智能物流管理、3D打印等先进技术应用于整个工业生产过程。

③三项集成:横向集成、纵向集成与端对端的集成。工业4.0将无处不在的传感器、嵌入式终端系统、智能控制系统、通信设施通过CPS形成一个智能网络,使人与人、人与机器、机器与机器以及服务与服务之间能够互联,从而实现企业内部、企业之间以及整个价值链的横向、纵向和端对端的高度集成。

其中制造执行系统(MES)扮演了面向服务的工业信息总线的角色,MES可以实现智能生产控制并使工业4.0落地。

智能工厂

工业4.0时代“智能工厂”制造信息体系一个特征是可重新配置生产执行系统,它将对相关生产系统的属性及参数进行改变。制造执行系统必须考虑这一点,所以新的生产管理系统始终需要更新那些会受影响的生产系统的当前状态。受影响的系统不仅指的是本地系统,而且还包括所有生产过程中的其它各种系统。整个供应链的资源供应必须是可见的,并且在可用性方面要完全透明。除了产生相应“智能工厂”的生产技术之外,项目下一步最重要一项任务是:开发供应链中各个环节的集成解决方案。需要为“智能工厂”中的“智能对象”设计一个参考结构,在未来“智能供应链”中增加“智能服务”。这样的参考结构确保对流程的统一理解以及所有流程中各系统的标准化互动。所有行动的目标都是为了形成一个高度灵活、层级少且高效的生产系统。

无线感测

无线感测器将是未来实现智慧工厂的重要利器

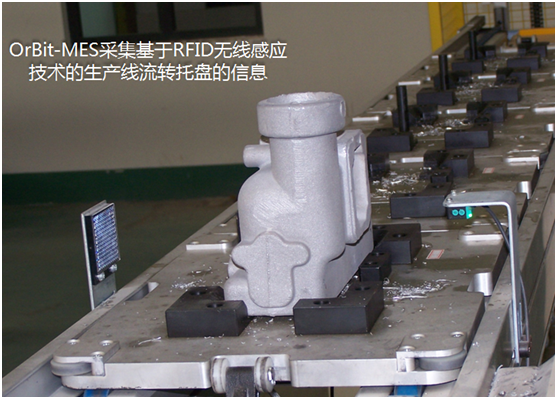

智慧感测是基本构成要素,但如果要让制造流程有智慧判断的能力,仪器、仪表、RFID感测器等控制系统的基本构成要素,仍是关注焦点。仪器仪表的智慧化,主要是以微处理器和人工智慧技术的发展与应用为主,包括运用神经网路、遗传演算法、进化计算、溷沌控制等智慧技术,使仪器仪表实现高速、高效、多功能、高机动灵活等性能。

如专家控制系统(expert control system;ECS)就是一种而具有大量的专门知识与经验的程式系统。它运用人工智慧技术和电脑技术,根据某领域一个或多个专家提供的知识和经验,进行推理和判断,模拟人类专家的决策过程,解决那些需要人类专家才能解决好的复杂问题。

此外,模块控制器(FC-Fuzzy Controller),也称模块逻辑控制器(FLC-Fuzzy Logic Controller),也是智慧工厂相关技术的关注焦点。由于模块控制技术具有处理不确定性、不精确性和模块资讯的能力,对无法建造数学模型的被控过程,能进行有效的控制,能解决一些用常规控制方法不能解决的问题,也让模块控制在工业控制领域得到了广泛的应用。

控制系统网络化

随着工厂制造流程连接的嵌入式设备越来越多,透过云端架构部署控制系统,无疑已是当今最重要的趋势之一。

在工业自动化领域,随着应用和服务向云端运算转移,资料和运算位置的主要模式都已经被改变了,由此也给嵌入式设备领域带来颠覆性变革。如随着嵌入式产品和许多工业自动化领域的典型IT元件,如制造执行系统(manufacturing execution systems;MES)以及生产计划系统(production planning systems;PPS)的智慧化,以及连线程度日渐提高,云端运算将可提供更完整的系统和服务,生产设备将不再是过去单一而独立的个体。但将孤立的嵌入式设备接入工厂制造流程,甚至是云端,其实具有高度的颠覆性,必定会对工厂制造流程产生重大的影响。一旦完成连线,一切的制造规则都可能会改变。

包括体系结构、控制方法以及人机协作方法等,都会因为控制系统网路化,而产生变化,如控制与通信的耦合、时间延迟、资讯调度方法、分散式控制方式与故障诊断等,都使得自动控制理论在网路环境下的控制方法和演算法,都需要不断地创新。

此外,由于影像、语音信号等大资料量、高速率传输对网路频宽的要求,对控制系统网路化,更构成严厉的挑战。因为工业生产流程不容许一点点差错,网路传递的封包资讯不能有一点点漏失,而且网路上传递的资讯非常多样化,哪些资料应该先传(如设备故障讯息),哪些资料可以晚点传(如电子邮件),都要靠控制系统的智慧能力,进行适当的判断才能得以实现。

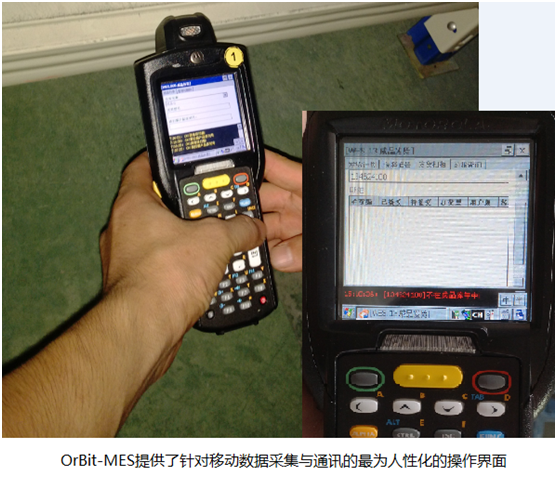

工业通讯无线化

工 业通信无线化也是当前智慧工厂探讨比较热烈的问题。根据专家分析,到2013年,全球工厂自动化中的无线通讯系统应用,将每年增加约40%。随着无线技术日益普及,各家供应商正在提供一系列软硬体技术,协助在产品中增加通信功能。这些技术支援的通信标准包括蓝牙、Wi-Fi、GPS、LTE以及WiMax 。

然而,在增加无线连网功能时,晶片及相关软体的选择极具挑战性,包括优化性能、功耗、成本和规模,都必须加以考虑,更重要的是,由于工厂需求不像消费市场一样的标准化,必须适应生产需求,有更多弹性的选择,最热门的技术未必是最好的通信标准和客户需要的技术。

此外,无线技术虽然在布建便利性方面,对比有线显然有相当的优势,但无线技术目前的完善、可靠性、确定性与即时性、相容性等还有待加强。因此,工业无线技术的定位,目前仍应是传统有线技术的延伸,多数仪表以及自动化产品虽会嵌入无线传输的功能,但要舍弃有线技术,目前还言之过早。

智能物流

智能物流是利用集成智能化技术,使物流系统能模仿人的智能,具有思维,感知,学习,推理判断和自行解决物流中某些问题的能力。智能物流的未来发展将会体现出四个特点:智能化,一体化和层次化,柔性化与社会化。在物流作业过程中的大量运筹与决策的智能化;以物流管理为核心,实现物流过程中运输,存储,包装,装卸等环节的一体化和智能物流系统的层次化;智能物流的发展会更加突出“以顾客为中心”的理念,根据消费者需求变化来灵活调节生产工艺;智能物流的发展将会促进区域经济的发展和世界资源优化配置,实现社会化。 通过智能物流系统的四个智能机理,即信息的智能获取技术,智能传递技术,智能处理技术,智能运用技术。

企业内部物流管理的角度来谈,则重点需要分析的对象是生产物流,它是指企业在生产制造流水线上的物料供应。其概念涉及的内容很广,从学科和专业方向来分析,属于工业工程学科,其重点研究的是排程、优化及生产线的布置;从企业生产物流的角度来讲,其重点研究的是生产运作管理,包含生产物流、物料的搬运。企业内部物流要想达到智能化管理,需具备4个要素,分别是:智能标识、智能感知、智能监控、智能排程。

生产信息体系的变革

“工业4.0/智能工厂” 的发展,是智能工业发展的新方向。特征体现在制造生产信息体系上:

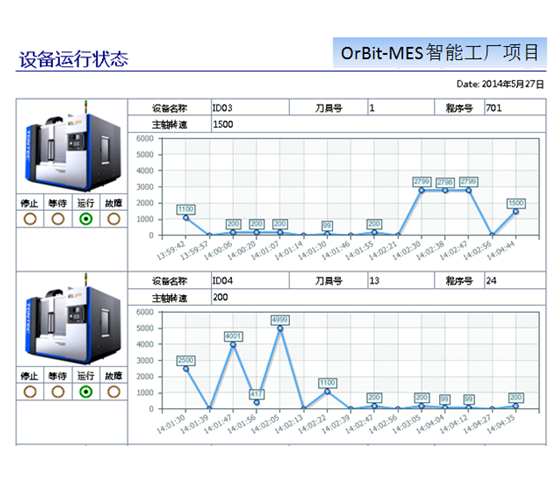

一、系统具有自主能力:可采集与理解外界及自身的资讯,并以之分析判及规划自身行为

二、整体可视技术的实践:结合讯号处理、推理预测、彷真及多媒体技术,将实境扩增展示现实生活中的设计与制造过程。

三、协调、重组及扩充特性:系统中各组承担为可依据工作任务,自行组成最佳系统结构。

四、自我学习及维护能力:透过系统自我学习功能,在制造过程中落实资料库补充、更新,及自动执行故障诊断,并具备对故障排除与维护,或通知对的系统执行的能力。

五、人机共存的系统:人机之间具备互相协调合作关系,各自在不同层次之间相辅相成。

工业4.0落地三阶段

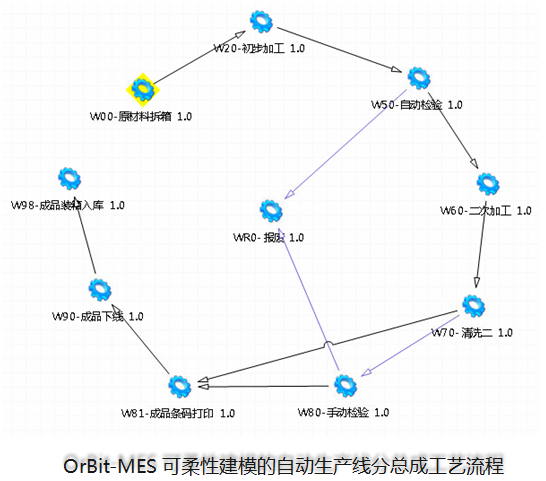

第一个阶段:MES(制造执行系统)将会起到更加重要的作用。自动化层和MES之间的对接会变得更加重要、更加无缝化,而且能跨越企业实现柔性生产。所有的信息都要实时可用,为生产网络化环节所用。

第二个阶段:是虚拟与现实的结合,也就是产品设计以及工程当中的数字化世界和真实世界的融合。这得为了应对生产效率越来越高、产品周期越来越短、产品变形越来越多等方面的挑战。

第三个阶段:是信息物理融合系统。信息物理融合系统是计算、通信和物理过程高度集成的系统。这些生产体系可以体现实实在在的既有物理工厂系统,也有在数字世界的仿真,最终能够实现生产过程的完全可控、可调。

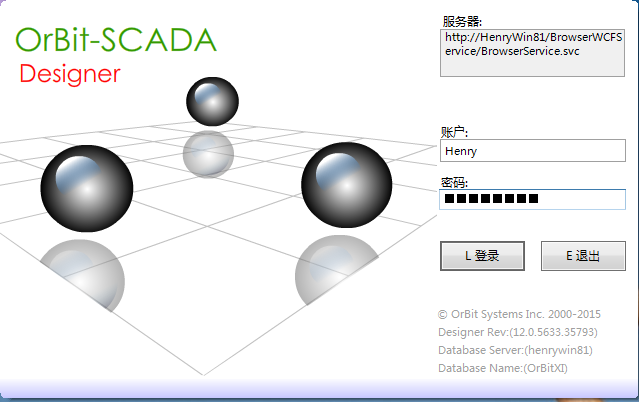

OrBit-SCADA数据采集监控系统

OrBit-SCADA(Supervisory Control And Data Acquisition)系统是"制造业物联网信息总线"的具体实现,它包含两个层次的含义:一是分步式的实时数据采集系统,即工业通讯与控制的PC上位机系统 ;另一个是生产现场的场景建模和显示系统。

我们可以这样理解:"工业4.0" 若没有MES系统就名不符实,MES如果离开了SCADA将无法实现智能互联与智能感知。

王经理

王经理